热压烧结具有低烧结温度、快速烧结速度和高致密化等特点,广泛应用于金属材料的制备加工,然而,对于烧结的原位研究目前的表征通常是通过2D技术进行的,即对具有不同烧结时间的样品进行横截面切片和抛光,然后使用光学显微镜或扫描电子显微镜观察二维烧结特征。该方法面临两个局限性:(1)非原位方法本身就无法精确跟踪烧结颈部的演变,因为只能通过大视野的统计分析来描述烧结颈部演变的趋势;(2)烧结颈部是3D特征,而从横截面获得的2D结果可能会引起偏差。此外,颗粒形状的影响在烧结中至关重要,因为它决定了各种粉末特性,包括流动性、混合能力、堆积密度、烧结性等。相比之下,形状不规则的相邻颗粒具有更多的接触点,为烧结过程中的扩散过程提供了额外的途径,例如气体雾化会导致形成形状各异的卫星颗粒。然而,二维统计方法得出的数据可信度以及卫星颗粒对烧结过程中的影响还需进一步进行研究。

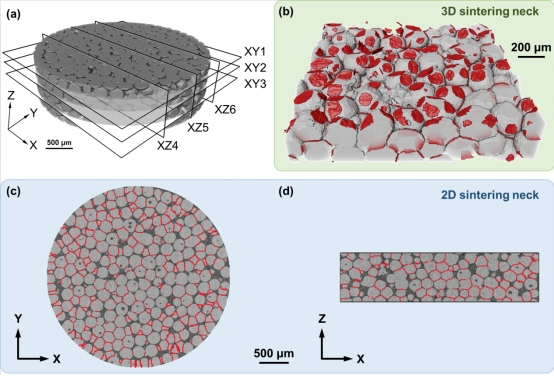

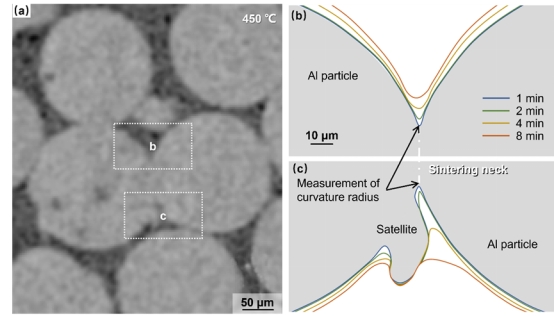

针对上述问题,研究团队自主开发了一种与实验室X射线显微CT耦合的原位热压烧结装置,可以原位、定量地分析粉末烧结过程三维结构演化行为。借助此装置,原位研究了7055铝合金在热压烧结过程中微观结构演化规律。研究发现,与传统二维统计方法相比,基于显微CT的三维统计方法可以更准确地统计烧结颈宽度。传统二维统计方法通常会低估烧结颈宽度,且其统计结果较为离散。根据烧结颈三维统计结果,本研究计算了7055铝合金烧结的扩散活化能,构建了烧结温度与烧结过程之间的定量关系。此外,原位实验发现粉末烧结致密化过程与颗粒形貌密切相关,卫星颗粒的存在会增大烧结颈附近的曲率,提高烧结驱动力,从而加速烧结致密化过程。

这一重要研究成果以题“In-situ 3D visualizations of microstructural evolution during hot-pressing sintering of 7055 alloy powders containing satellite particles”发表在金属材料期刊Journal of Materials Science & Technology上,缪克松副教授为第一作者,李仁庚副教授为该论文通讯作者。

原文链接:https://doi.org/10.1016/j.jmst.2024.04.037

图1 2D和3D烧结颈部的示意图

图2 在400 °C的烧结温度下烧结颈部附近微观结构演变